Khuôn ép khay nhựa là gì

Định nghĩa khuôn ép khay nhựa

Khuôn ép khay nhựa là một loại khuôn định hình chuyên dùng trong quy trình ép nhiệt để tạo ra các sản phẩm khay nhựa có hình dạng và kích thước cố định. Khuôn hoạt động bằng cách ép lớp nhựa mỏng đã được làm nóng chảy vào một khuôn kim loại định hình sẵn, sau đó để nguội và tháo ra thành phẩm.

Đây là phương pháp sản xuất phổ biến trong ngành bao bì nhựa định hình, giúp sản phẩm đồng nhất, có độ chính xác cao và tiết kiệm thời gian sản xuất.

Ứng dụng phổ biến trong sản xuất bao bì

Khuôn ép khay nhựa được sử dụng rộng rãi trong:

- Sản xuất khay đựng thực phẩm, trứng, bánh ngọt

- Bao bì nhựa định hình trong ngành dược phẩm

- Khay chứa linh kiện điện tử

- Bao bì nhựa PET trong ngành mỹ phẩm và tiêu dùng

Việc sử dụng khuôn ép khay nhựa giúp doanh nghiệp tăng năng suất, tiết kiệm chi phí và đảm bảo tiêu chuẩn vệ sinh đóng gói.

Phân biệt khuôn ép khay nhựa và khuôn thường

|

Tiêu chí

|

Khuôn ép khay nhựa

|

Khuôn thường

|

|

Mục đích sử dụng

|

Tạo hình sản phẩm nhựa mỏng dạng khay

|

Tạo hình các sản phẩm khối, đặc

|

|

Phương pháp hoạt động

|

Ép định hình bằng nhiệt và áp suất chân không

|

Ép phun, đúc, hoặc dập

|

|

Độ dày sản phẩm

|

Thường mỏng (0.2–1mm)

|

Thường dày hơn (1–5mm)

|

|

Loại sản phẩm tạo ra

|

Khay định hình, bao bì nhựa

|

Vỏ hộp, linh kiện kỹ thuật

|

Với cấu tạo chuẩn hóa và quy trình vận hành ổn định, khuôn ép khay nhựa là lựa chọn không thể thiếu trong các dây chuyền đóng gói hiện đại. Nắm rõ nguyên lý hoạt động sẽ giúp nhà sản xuất chủ động kiểm soát chất lượng, nâng cao hiệu suất và tối ưu chi phí trong từng chu kỳ ép.

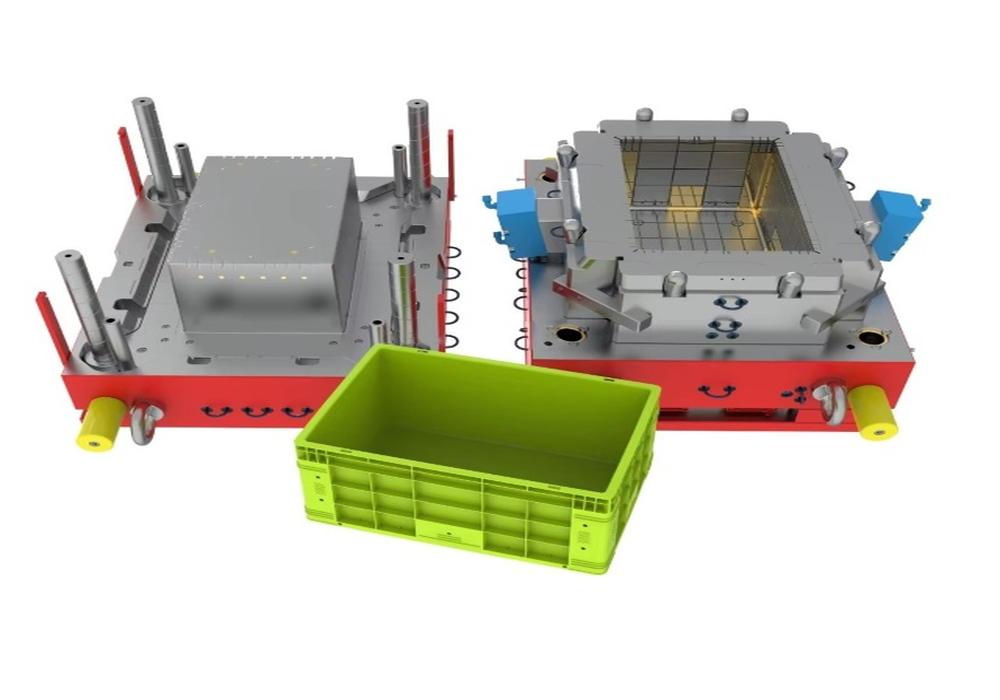

Cấu tạo cơ bản của khuôn ép khay nhựa

Các bộ phận chính của khuôn ép

Một bộ khuôn ép khay nhựa thường gồm:

- Tấm khuôn định hình: tạo hình sản phẩm nhựa theo thiết kế.

- Tấm khuôn đế hoặc khuôn nắp: hỗ trợ giữ và đóng khít sản phẩm khi ép.

- Lỗ hút chân không: giúp định hình nhựa sát khuôn hơn khi sử dụng ép nhiệt.

- Cơ cấu tháo sản phẩm: hỗ trợ lấy sản phẩm ra khỏi khuôn nhanh chóng.

Vật liệu chế tạo khuôn ép khay nhựa

Để đảm bảo độ bền, khả năng chịu nhiệt và độ chính xác, các vật liệu được dùng gồm:

- Nhôm hợp kim (cho khuôn nhẹ, tản nhiệt nhanh)

- Thép công cụ (cho độ cứng cao, tuổi thọ lâu dài)

- Nhựa chịu nhiệt (ít phổ biến, chỉ dùng trong khuôn mẫu thử nghiệm)

Việc lựa chọn vật liệu còn phụ thuộc vào loại nhựa sử dụng, chu kỳ sản xuất và ngân sách đầu tư.

Thiết kế hình dáng theo sản phẩm đầu ra

Thiết kế khuôn ép cần bám sát:

- Kích thước sản phẩm cần sản xuất

- Chi tiết lòng khuôn như bo góc, đường gân định hình

- Độ nghiêng thoát khuôn để dễ tháo sản phẩm

- Vị trí hút chân không tránh méo sản phẩm

Một thiết kế tối ưu giúp giảm lỗi, tăng tốc độ ép khuôn, tiết kiệm nguyên liệu và nâng cao chất lượng sản phẩm.

Nguyên lý hoạt động của khuôn ép khay nhựa

Quy trình tạo hình bằng ép nhiệt

Nguyên lý hoạt động của khuôn ép khay nhựa dựa trên quá trình ép định hình nhiệt (thermoforming) theo 4 bước chính:

- Tấm nhựa mỏng được làm nóng đến nhiệt độ hóa mềm.

- Đưa tấm nhựa vào khuôn đã chuẩn bị sẵn.

- Áp suất chân không hút tấm nhựa ôm sát lòng khuôn.

- Làm nguội nhanh để định hình và lấy sản phẩm ra.

Quá trình này phù hợp cho sản xuất hàng loạt và tiết kiệm nguyên vật liệu.

Cách vận hành máy ép khuôn nhựa

Máy ép hoạt động tự động hoặc bán tự động theo trình tự:

- Nạp tấm nhựa → Làm nóng → Di chuyển đến khuôn

- Thực hiện hút chân không và ép định hình

- Làm nguội bằng quạt hoặc nước

- Đẩy sản phẩm ra và lặp lại chu kỳ

Một số dòng máy cao cấp có thêm cảm biến áp lực, nhiệt độ giúp kiểm soát chất lượng từng chu kỳ ép.

Các yếu tố ảnh hưởng đến kết quả ép

- Nhiệt độ làm nóng: quá thấp không tạo hình tốt, quá cao gây cháy nhựa.

- Thời gian hút chân không: ảnh hưởng độ nét sản phẩm.

- Độ dày tấm nhựa: nếu không đồng đều sẽ dẫn đến lỗi méo hoặc rách khay.

- Chất lượng khuôn ép: độ nhẵn, thiết kế xả khí, độ kín của khuôn.

Các loại khuôn ép khay nhựa phổ biến

Khuôn ép định hình chân không nhiệt

Đây là loại phổ biến nhất dùng cho khay thực phẩm, bao bì nhựa. Tận dụng nguyên lý hút chân không giúp tấm nhựa ôm sát khuôn mà không cần lực ép quá lớn. Phù hợp cho:

- Nhựa PET, PS, PVC

- Các sản phẩm có hình dạng mỏng, phức tạp

Khuôn ép nhựa hai tấm và ba tấm

- Khuôn hai tấm: đơn giản, tiết kiệm, dễ bảo trì.

- Khuôn ba tấm: cho sản phẩm có chi tiết phức tạp hơn, khả năng định hình sâu.

Lựa chọn loại khuôn phụ thuộc vào yêu cầu hình dáng sản phẩm và năng suất mong muốn.

Khuôn ép tự động và bán tự động

- Bán tự động: thao tác thủ công một số công đoạn → phù hợp sản xuất nhỏ lẻ.

- Tự động hoàn toàn: có bộ nạp liệu, máy cắt, xếp khay → phù hợp sản xuất số lượng lớn, liên tục.

Quy trình sản xuất khuôn ép khay nhựa

Thiết kế bản vẽ khuôn bằng phần mềm CAD

Giai đoạn đầu tiên là sử dụng phần mềm CAD (như SolidWorks, AutoCAD) để:

- Vẽ 2D, mô phỏng 3D lòng khuôn theo hình dáng sản phẩm

- Kiểm tra độ nghiêng thoát khuôn, khe hút chân không

- Tính toán độ dày, khoảng hở của hai mặt khuôn

Một bản thiết kế tốt sẽ giúp gia công nhanh, giảm lỗi sau này.

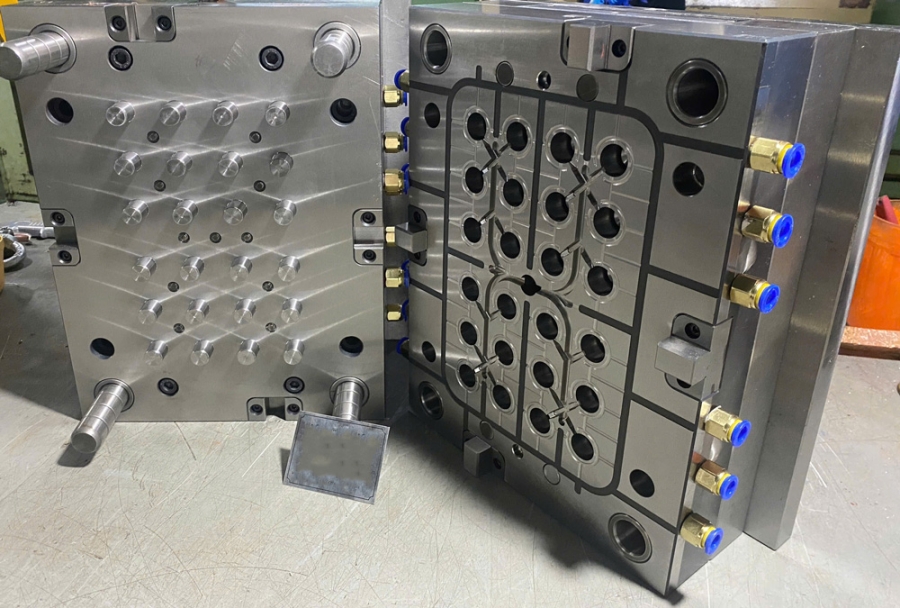

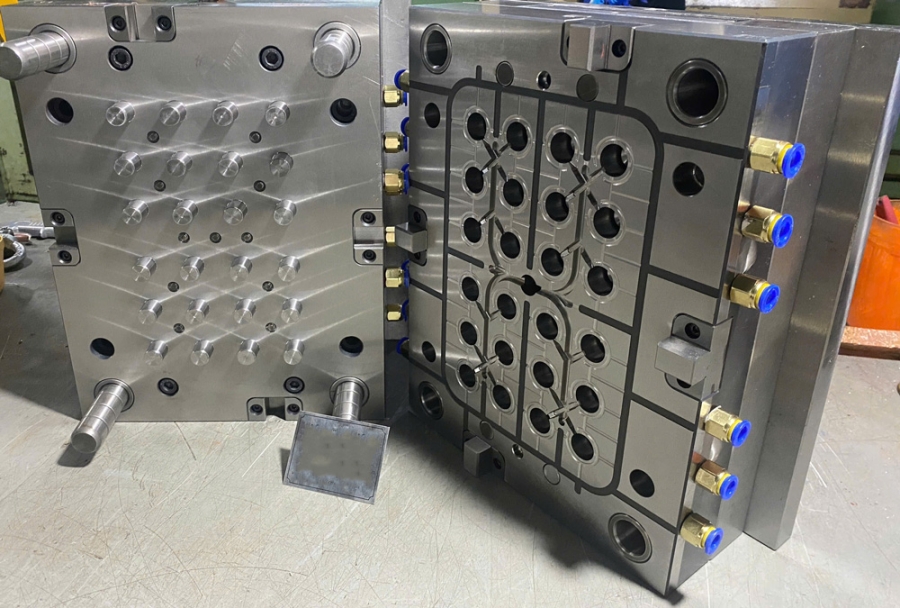

Gia công khuôn bằng CNC và EDM

- CNC: dùng để cắt tạo hình thô, mặt khuôn chính xác, tiết diện lớn.

- EDM (xung điện): gia công chi tiết sâu, góc khuất, đường gân nhỏ.

Cả hai phương pháp đều đảm bảo độ chính xác cao và tuổi thọ dài cho khuôn.

Thử nghiệm và tinh chỉnh khuôn định hình

Sau khi gia công xong, tiến hành:

- Gắn khuôn lên máy ép nhựa

- Ép thử bằng vật liệu thực tế

- Quan sát lỗi như bavia, lệch hình, bong khí

- Tinh chỉnh lại bản vẽ nếu cần

- Kiểm tra độ bền, tốc độ tháo sản phẩm

Giai đoạn này giúp hoàn thiện khuôn ép khay nhựa sẵn sàng đưa vào sản xuất hàng loạt.

Ưu điểm và nhược điểm của khuôn ép khay nhựa

Ưu điểm về độ chính xác và năng suất

Khuôn ép khay nhựa mang lại nhiều lợi ích vượt trội trong sản xuất công nghiệp hiện đại:

- Độ chính xác cao: Khuôn được thiết kế bằng phần mềm CAD và gia công CNC, đảm bảo kích thước sản phẩm đồng đều, đúng chuẩn.

- Năng suất ổn định: Quá trình ép nhiệt định hình có thể thực hiện liên tục, phù hợp với dây chuyền tự động.

- Tiết kiệm nguyên liệu: Chỉ sử dụng tấm nhựa mỏng, không gây hao hụt nhiều trong sản xuất.

- Thời gian chu kỳ ngắn: Mỗi lần ép chỉ mất vài giây đến dưới 1 phút.

Với những ưu điểm trên, khuôn ép khay nhựa là lựa chọn hàng đầu trong sản xuất bao bì định hình, khay nhựa công nghiệp và khay thực phẩm.

Hạn chế về chi phí và bảo trì khuôn

Tuy nhiên, khuôn ép khay nhựa vẫn tồn tại một số nhược điểm cần lưu ý:

- Chi phí đầu tư ban đầu cao: Việc thiết kế và gia công khuôn yêu cầu kỹ thuật chính xác, thời gian lâu và nguyên vật liệu đắt.

- Bảo trì định kỳ phức tạp: Cần vệ sinh, kiểm tra khuôn sau mỗi chu kỳ để tránh hư hỏng sản phẩm.

- Không phù hợp cho sản phẩm thay đổi thường xuyên: Vì mỗi thiết kế đều cần bộ khuôn riêng, gây tốn kém nếu sản phẩm thay đổi liên tục.

So sánh với phương pháp ép phun truyền thống

|

Tiêu chí

|

Khuôn ép khay nhựa

|

Khuôn ép phun truyền thống

|

|

Vật liệu sử dụng

|

Tấm nhựa mỏng

|

Hạt nhựa nóng chảy

|

|

Độ dày sản phẩm

|

Mỏng (0.2–1.5 mm)

|

Dày hơn (≥1.5 mm)

|

|

Chi phí khuôn

|

Thấp hơn khuôn ép phun

|

Cao hơn, độ phức tạp lớn

|

|

Sản phẩm

|

Khay nhựa, bao bì định hình

|

Hộp nhựa, chi tiết kỹ thuật

|

|

Tính linh hoạt thiết kế

|

Tốt với sản phẩm phẳng hoặc lõm nhẹ

|

Phức tạp hơn nhưng linh hoạt cao

|

Tiêu chí lựa chọn khuôn ép khay nhựa phù hợp

Lựa chọn theo loại nhựa và kích thước

Để đảm bảo sản phẩm đạt chất lượng, cần lựa chọn khuôn ép khay nhựa dựa trên:

- Loại nhựa sử dụng: PET, PS, PVC hoặc PP – mỗi loại có nhiệt độ hóa mềm và đặc tính khác nhau.

- Kích thước sản phẩm: Khuôn cần được thiết kế chính xác với kích thước yêu cầu, kể cả độ co ngót nhựa khi nguội.

- Hình dạng sản phẩm: Với sản phẩm nhiều chi tiết phức tạp, cần thiết kế khuôn có khe hút chân không hợp lý.

Đánh giá độ bền và khả năng tái sử dụng

Một khuôn ép khay nhựa chất lượng cần đảm bảo:

- Vật liệu chế tạo tốt: Nhôm hợp kim, thép công cụ.

- Gia công chuẩn xác: CNC EDM.

- Có thể ép hàng trăm nghìn sản phẩm nếu được bảo trì đúng cách.

Tuổi thọ khuôn trung bình từ 100.000 – 500.000 lần ép tùy thuộc vật liệu và điều kiện sử dụng.

Chi phí đầu tư và hiệu suất sản xuất

- Chi phí khuôn dao động từ vài triệu đến vài chục triệu đồng tùy độ phức tạp.

- Chi phí vận hành thấp: Nhờ sử dụng tấm nhựa sẵn và chu kỳ nhanh.

- Tính toán hiệu suất: Nên lựa chọn khuôn có thể đáp ứng tối thiểu sản lượng cần thiết trong 6–12 tháng.

Những lỗi thường gặp khi sử dụng khuôn ép

Biến dạng khay sau khi ép khuôn

Đây là lỗi phổ biến nhất khi sử dụng khuôn ép khay nhựa. Nguyên nhân thường do:

- Nhiệt độ ép chưa phù hợp

- Áp suất hút chân không không đều

- Thiết kế khuôn không hỗ trợ thoát khí tốt

Khắc phục bằng cách kiểm tra lại thông số máy và điều chỉnh rãnh xả khí trong lòng khuôn.

Kẹt sản phẩm trong lòng khuôn

Lỗi này gây khó khăn cho việc tháo sản phẩm, làm giảm tốc độ sản xuất. Nguyên nhân:

- Độ nghiêng thoát khuôn không đủ

- Nhựa dính vào thành khuôn do nhiệt độ làm nguội không đạt

Giải pháp: điều chỉnh lại góc nghiêng khuôn và tăng cường quạt làm mát.

Không đồng đều độ dày khay nhựa

Thường gặp khi nhựa không được làm nóng đều, hoặc quá trình hút chân không bị ngắt quãng. Biểu hiện là:

- Vùng dày – vùng mỏng không kiểm soát

- Gây lỗi khi sử dụng sản phẩm

Khắc phục bằng cách kiểm tra máy gia nhiệt, cảm biến nhiệt độ và áp lực hút chân không.

Hướng dẫn bảo trì khuôn ép khay nhựa

Tần suất kiểm tra và vệ sinh khuôn

Để đảm bảo khuôn luôn ở trạng thái tốt nhất:

- Kiểm tra khuôn sau mỗi ca làm việc

- Vệ sinh lòng khuôn bằng cồn kỹ thuật hoặc khí nén

- Đánh giá độ mòn định kỳ 1–3 tháng/lần

Lưu ý khi bảo quản khuôn lâu ngày

- Bôi lớp mỡ chống gỉ sau khi vệ sinh

- Bọc khuôn bằng vải mềm, bảo quản nơi khô thoáng

- Không để khuôn ở nơi có rung lắc hoặc tiếp xúc hóa chất

Xử lý sự cố kỹ thuật thường gặp

- Nếu khuôn bị nứt: nên dừng sử dụng và kiểm tra khả năng phục hồi.

- Nếu sản phẩm không ra khuôn: kiểm tra hệ thống đẩy hoặc tăng độ nghiêng thoát.

- Nếu xuất hiện vết cháy nhựa: vệ sinh lại khuôn và giảm nhiệt đầu vào.

Xu hướng thiết kế khuôn ép hiện đại

Ứng dụng mô phỏng CAE trong thiết kế

Công nghệ mô phỏng CAE (Computer-Aided Engineering) giúp:

- Kiểm tra dòng chảy nhựa trong khuôn

- Tối ưu hóa thoát khí, thoát nhiệt

- Phát hiện điểm lỗi trước khi gia công

Giúp tiết kiệm thời gian thử nghiệm thực tế.

Tích hợp cảm biến nhiệt độ và áp suất

Một số khuôn cao cấp hiện nay được tích hợp:

- Cảm biến nhiệt độ: giúp theo dõi thời điểm ép phù hợp

- Cảm biến áp suất hút: đảm bảo độ chính xác từng chu kỳ ép

- Tăng tính ổn định, giảm lỗi sản phẩm

Tối ưu hóa chu kỳ ép tự động hóa

- Hệ thống nạp – ép – đẩy sản phẩm hoàn toàn tự động

- Giảm nhân công vận hành

- Tăng tốc độ sản xuất và hạn chế rủi ro lỗi vận hành

Tổng kết và giá trị ứng dụng thực tiễn

Vai trò khuôn ép trong sản xuất công nghiệp

Khuôn ép khay nhựa là công cụ then chốt trong ngành:

- Bao bì thực phẩm

- Công nghiệp điện tử

- Mỹ phẩm và chăm sóc sức khỏe

Giúp tăng năng suất, kiểm soát chất lượng và giảm chi phí.

Tiềm năng mở rộng ngành khay nhựa định hình

- Nhu cầu sử dụng khay nhựa định hình tăng mạnh trong đóng gói thông minh

- Nhiều doanh nghiệp chuyển dịch sang ép định hình thân thiện môi trường

- Xu hướng sử dụng nhựa tái chế và khuôn tối ưu hóa ngày càng rõ nét

Gợi ý giải pháp tối ưu cho doanh nghiệp nhỏ

- Bắt đầu với khuôn ép đơn giản phục vụ sản phẩm ổn định

- Sử dụng dịch vụ gia công khuôn theo yêu cầu thay vì đầu tư toàn bộ máy móc

- Kết hợp ép bán tự động để tối ưu chi phí ban đầu nhưng vẫn đảm bảo chất lượng sản phẩm