Quy trình chuẩn bị nguyên liệu trước khi lưu hóa cao su thiên nhiên

Lựa chọn và kiểm soát chất lượng Poliisopren

Poliisopren là thành phần chính trong cao su thiên nhiên và việc lựa chọn đúng loại Poliisopren là bước đầu tiên quan trọng trong quá trình lưu hóa. Khi lựa chọn Poliisopren, cần phải chú ý đến độ phân bố mạch, trọng lượng phân tử, và tính chất cơ học của polymer. Kiểm soát chất lượng Poliisopren bao gồm việc kiểm tra độ tinh khiết của nguyên liệu, đảm bảo không có tạp chất hoặc sự phân hủy polymer trong quá trình bảo quản. Điều này giúp đảm bảo chất lượng cao su sau lưu hóa có độ bền cơ học, tính đàn hồi cao và khả năng chịu nhiệt tốt. Hơn nữa, kiểm soát độ ẩm và nhiệt độ bảo quản Poliisopren rất quan trọng để tránh sự phân hủy polymer trước khi bắt đầu quá trình lưu hóa.

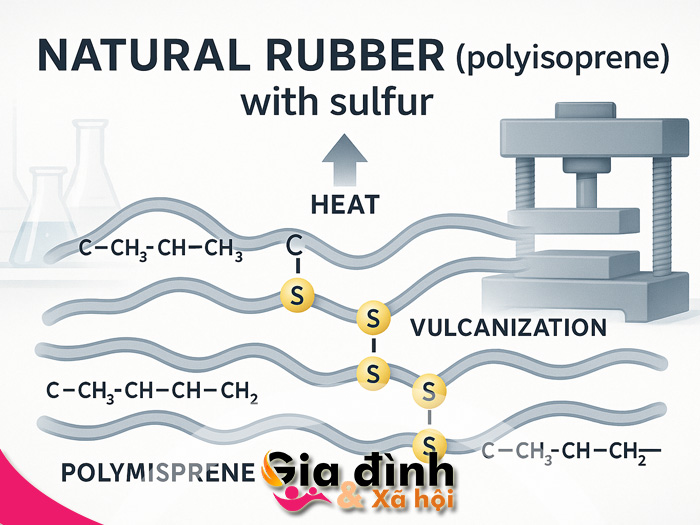

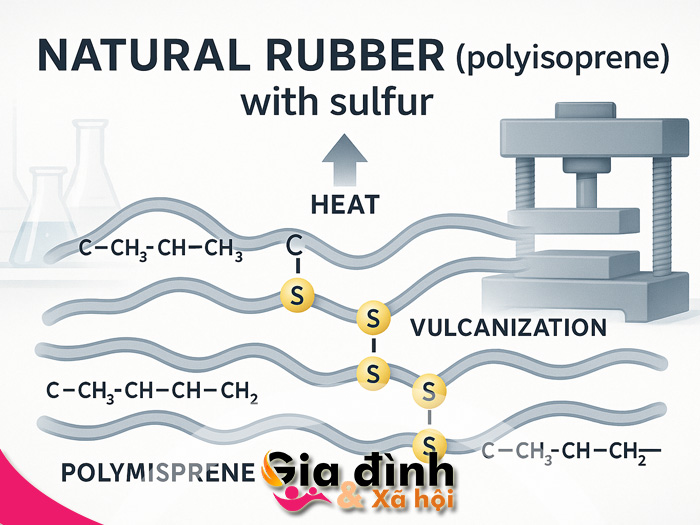

Xử lý và phối trộn lưu huỳnh vào cao su thiên nhiên

Lưu huỳnh là chất chính dùng để tạo liên kết ngang trong quá trình lưu hóa, giúp tăng cường độ bền cơ học và tính đàn hồi của cao su. Quá trình xử lý và phối trộn lưu huỳnh vào cao su thiên nhiên cần được thực hiện cẩn thận để đạt được hiệu quả lưu hóa tối ưu. Lưu huỳnh phải được pha trộn đều trong cao su thiên nhiên, với tỷ lệ thích hợp, đảm bảo phân bố đồng đều để tránh sự hình thành liên kết không mong muốn. Các kỹ thuật phối trộn có thể sử dụng máy trộn hoặc máy đồng hóa để đạt được chất lượng đồng đều. Lưu huỳnh phải được sử dụng đúng loại và kiểm tra hàm lượng trước khi phối trộn để tránh việc lưu hóa không đồng đều hoặc quá mức, ảnh hưởng đến chất lượng sản phẩm cuối cùng.

Điều kiện bảo quản và xử lý hỗn hợp trước khi lưu hóa

Sau khi phối trộn Poliisopren và lưu huỳnh, điều kiện bảo quản hỗn hợp trước khi lưu hóa rất quan trọng để giữ cho hỗn hợp không bị phân hủy hay thay đổi tính chất. Hỗn hợp cao su và lưu huỳnh cần được bảo quản trong môi trường khô ráo, thoáng mát với nhiệt độ kiểm soát, tránh ánh sáng mặt trời trực tiếp và độ ẩm cao. Xử lý hỗn hợp trước khi lưu hóa cũng bao gồm việc trộn lại lần cuối để đảm bảo độ đồng đều của hỗn hợp và kiểm tra lại các yếu tố như độ nhớt và độ dẻo của cao su. Việc bảo quản và xử lý hỗn hợp đúng cách sẽ đảm bảo quá trình lưu hóa diễn ra hiệu quả, mang lại sản phẩm có chất lượng đồng nhất và độ bền cao.

Các bước tiến hành lưu hóa cao su thiên nhiên bằng lưu huỳnh

Thiết lập điều kiện nhiệt độ và áp suất tối ưu

Để quá trình lưu hóa cao su thiên nhiên bằng lưu huỳnh diễn ra hiệu quả, việc thiết lập điều kiện nhiệt độ và áp suất là yếu tố then chốt:

- Nhiệt độ: Thông thường, nhiệt độ lưu hóa được duy trì trong khoảng từ 140°C đến 170°C. Nhiệt độ quá cao có thể làm phân hủy cao su, trong khi nhiệt độ quá thấp khiến quá trình lưu hóa không hoàn tất.

- Áp suất: Áp suất cần được điều chỉnh để duy trì sự ổn định của vật liệu trong suốt quá trình lưu hóa. Một số phương pháp yêu cầu áp suất cao để đảm bảo phản ứng lưu hóa diễn ra đều và nhanh chóng.

- Việc theo dõi chặt chẽ các yếu tố này sẽ đảm bảo rằng quá trình lưu hóa đạt hiệu quả cao nhất và sản phẩm đạt chất lượng tốt nhất.

Thời gian lưu hóa phù hợp để đạt chất lượng sản phẩm

Thời gian lưu hóa là yếu tố quyết định chất lượng cuối cùng của cao su thiên nhiên sau khi lưu hóa:

- Thời gian ngắn: Nếu thời gian lưu hóa quá ngắn, các cầu nối lưu huỳnh không kịp hình thành, dẫn đến độ bền cơ học thấp và tính đàn hồi không ổn định.

- Thời gian quá dài: Lưu hóa quá lâu có thể làm cao su trở nên giòn, dễ vỡ và giảm khả năng phục hồi hình dạng.

- Thông thường, thời gian lưu hóa dao động từ 10 đến 30 phút, tùy thuộc vào tỷ lệ lưu huỳnh và độ dày của mẫu cao su. Việc kiểm tra thường xuyên và điều chỉnh thời gian sẽ đảm bảo cao su đạt được độ bền kéo và khả năng phục hồi tối ưu.

Kiểm soát và điều chỉnh quy trình trong quá trình lưu hóa

Kiểm soát và điều chỉnh quy trình lưu hóa trong suốt quá trình là rất quan trọng để đảm bảo sản phẩm đạt chất lượng tốt nhất:

- Giám sát liên tục: Cần có hệ thống đo lường và giám sát nhiệt độ, áp suất và thời gian lưu hóa để phát hiện sớm các sai sót trong quy trình.

- Điều chỉnh quy trình: Trong trường hợp có sự thay đổi về nguyên liệu hoặc thiết bị, cần điều chỉnh nhiệt độ, áp suất hoặc thời gian lưu hóa để đảm bảo sản phẩm không bị hỏng hoặc không đạt yêu cầu.

- Kiểm tra chất lượng sản phẩm: Sau khi lưu hóa, kiểm tra độ đàn hồi, độ bền kéo và khả năng chịu mài mòn của cao su để đánh giá hiệu quả của quá trình lưu hóa.

- Bằng cách này, nhà máy có thể tối ưu hóa hiệu suất sản xuất và giảm thiểu tỷ lệ sản phẩm lỗi.

Các yếu tố ảnh hưởng đến hiệu quả quá trình lưu hóa cao su thiên nhiên

Ảnh hưởng của tỷ lệ lưu huỳnh đến tính chất sản phẩm cuối cùng

Tỷ lệ lưu huỳnh sử dụng trong quá trình lưu hóa cao su thiên nhiên ảnh hưởng trực tiếp đến tính chất cơ học và độ bền của sản phẩm cuối cùng.

- Tỷ lệ lưu huỳnh cao: Khi tăng tỷ lệ lưu huỳnh, quá trình lưu hóa sẽ tạo ra mạng liên kết ngang chặt chẽ hơn, giúp cao su có độ bền kéo và khả năng chịu mài mòn tốt hơn. Tuy nhiên, nếu quá nhiều lưu huỳnh, sản phẩm có thể trở nên cứng và giòn, ảnh hưởng đến khả năng đàn hồi và sự linh hoạt của cao su.

- Tỷ lệ lưu huỳnh thấp: Khi giảm tỷ lệ lưu huỳnh, cao su sẽ có độ đàn hồi cao hơn, nhưng độ bền kéo và khả năng chịu nhiệt sẽ giảm. Cao su có thể dễ dàng biến dạng dưới áp lực và không chịu được điều kiện môi trường khắc nghiệt. Điều quan trọng là phải tính toán tỷ lệ lưu huỳnh phù hợp để đạt được sự cân bằng giữa độ bền kéo và tính linh hoạt, đáp ứng yêu cầu của từng ứng dụng cụ thể.

Vai trò của chất xúc tiến và các chất phụ gia trong lưu hóa

Chất xúc tiến và các chất phụ gia đóng vai trò quan trọng trong việc tối ưu hóa quá trình lưu hóa cao su thiên nhiên.

- Chất xúc tiến: Là những hợp chất giúp tăng tốc phản ứng lưu hóa, giảm thời gian và nhiệt độ yêu cầu, đồng thời cải thiện chất lượng sản phẩm. Các chất xúc tiến phổ biến như tiuram hoặc zinc oxide giúp tạo ra các liên kết ngang hiệu quả mà không cần phải tăng tỷ lệ lưu huỳnh quá nhiều.

- Chất phụ gia: Các phụ gia như chất chống oxy hóa, chất chống mài mòn, hoặc chất làm mềm có thể được thêm vào để cải thiện tính chất cơ lý của cao su. Chất chống oxy hóa giúp tăng tuổi thọ sản phẩm, trong khi chất làm mềm giúp giảm độ cứng và cải thiện khả năng đàn hồi của cao su. Việc sử dụng đúng các chất xúc tiến và phụ gia sẽ tăng cường hiệu quả lưu hóa, đồng thời giúp sản phẩm cuối cùng đạt được các tính năng vượt trội về độ bền, độ đàn hồi và khả năng chống mài mòn.

Kiểm soát môi trường và thiết bị vận hành trong nhà máy

Môi trường và thiết bị vận hành trong nhà máy đóng vai trò then chốt trong việc đảm bảo hiệu quả của quá trình lưu hóa cao su thiên nhiên.

- Môi trường nhiệt độ và áp suất: Quá trình lưu hóa yêu cầu nhiệt độ và áp suất ổn định để đảm bảo sự phân bố đồng đều của lưu huỳnh và các tác nhân xúc tiến. Nếu nhiệt độ quá cao hoặc thấp, quá trình lưu hóa sẽ không đồng đều, ảnh hưởng đến tính chất vật lý của cao su.

- Thiết bị vận hành: Các máy ép, lò lưu hóa và khuôn mẫu cần được bảo dưỡng và kiểm tra định kỳ để đảm bảo chúng hoạt động hiệu quả. Sự không ổn định trong thiết bị có thể dẫn đến không kiểm soát được quá trình lưu hóa, gây ra các khuyết tật trong sản phẩm cuối cùng như vết nứt hoặc độ bền không đạt yêu cầu.

- Kiểm soát độ ẩm: Độ ẩm trong môi trường lưu hóa cũng cần được kiểm soát chặt chẽ vì độ ẩm quá cao hoặc quá thấp có thể làm giảm chất lượng sản phẩm, đặc biệt là ảnh hưởng đến độ kết dính của các phân tử polymer trong quá trình lưu hóa. Chính vì vậy, kiểm soát môi trường và thiết bị là yếu tố quan trọng để tối ưu hóa hiệu quả lưu hóa, giúp đạt được sản phẩm cao su thiên nhiên có chất lượng cao và ổn định.

Đánh giá hiệu quả lưu hóa cao su thiên nhiên sau sản xuất

Các tiêu chuẩn kiểm tra chất lượng sản phẩm lưu hóa

Để đánh giá hiệu quả của quá trình lưu hóa cao su thiên nhiên, cần áp dụng một số tiêu chuẩn kiểm tra chất lượng nghiêm ngặt. Các tiêu chuẩn này giúp xác định mức độ thành công của quá trình lưu hóa và đảm bảo sản phẩm đạt yêu cầu kỹ thuật.

- Độ bền kéo và độ đàn hồi: Đây là các yếu tố quan trọng, đánh giá khả năng chịu lực và độ phục hồi của cao su sau khi chịu tác động.

- Khả năng chịu nhiệt và hóa chất: Kiểm tra khả năng của cao su trong môi trường có nhiệt độ cao hoặc tiếp xúc với hóa chất, giúp sản phẩm có thể sử dụng lâu dài trong các ứng dụng khắc nghiệt.

- Độ bền mài mòn: Chất lượng sản phẩm lưu hóa cũng được đánh giá qua khả năng chịu mài mòn khi tiếp xúc với bề mặt cứng.

Xử lý các lỗi thường gặp trong lưu hóa cao su thiên nhiên

Trong quá trình lưu hóa cao su thiên nhiên, một số lỗi có thể xảy ra, ảnh hưởng đến chất lượng sản phẩm. Việc nhận diện và xử lý kịp thời các lỗi này là yếu tố quan trọng để đạt được sản phẩm hoàn thiện.

- Lỗi không đạt độ bền kéo yêu cầu: Có thể do nhiệt độ lưu hóa quá thấp hoặc thời gian lưu hóa quá ngắn. Giải pháp: Điều chỉnh nhiệt độ và thời gian lưu hóa để đảm bảo các chuỗi polymer được kết nối đầy đủ.

- Sản phẩm bị nứt hoặc giòn: Nguyên nhân có thể là do quá trình lưu hóa không đồng đều hoặc sử dụng lượng lưu huỳnh quá nhiều. Giải pháp: Điều chỉnh tỷ lệ lưu huỳnh hoặc cải thiện khả năng phân phối nhiệt trong quá trình sản xuất.

- Khả năng chịu nhiệt thấp: Sử dụng quá ít lưu huỳnh hoặc chọn sai tác nhân lưu hóa có thể làm giảm khả năng chịu nhiệt. Giải pháp: Kiểm tra tỷ lệ lưu huỳnh và điều chỉnh theo nhu cầu của sản phẩm.

Tối ưu hóa quy trình dựa trên kết quả đánh giá chất lượng sản phẩm

Dựa trên các kết quả kiểm tra chất lượng, việc tối ưu hóa quy trình lưu hóa là bước quan trọng để nâng cao hiệu quả sản xuất. Các thông số sản xuất cần được điều chỉnh liên tục dựa trên các yếu tố đã đánh giá.

- Điều chỉnh nhiệt độ và thời gian lưu hóa: Dựa trên kết quả độ bền kéo và độ đàn hồi, điều chỉnh nhiệt độ và thời gian lưu hóa để cải thiện sản phẩm.

- Thử nghiệm với các tỷ lệ lưu huỳnh khác nhau: Để cải thiện tính chất cơ học của sản phẩm, cần thử nghiệm với các tỷ lệ lưu huỳnh khác nhau để tìm ra công thức tối ưu.

- Kiểm soát chất lượng đầu vào: Đảm bảo chất lượng nguyên liệu đầu vào như cao su thiên nhiên và các tác nhân lưu hóa để giảm thiểu các lỗi trong quá trình sản xuất.

Lưu hóa cao su thiên nhiên bằng Poliisopren và lưu huỳnh là một quy trình quyết định đến chất lượng của sản phẩm cuối cùng. Việc kiểm soát các yếu tố như tỷ lệ lưu huỳnh, thời gian và nhiệt độ lưu hóa sẽ giúp đạt được cao su thiên nhiên với các tính năng vượt trội, đáp ứng nhu cầu sử dụng trong các ngành công nghiệp khác nhau.